- Otthon

- Termék

- Fagyasztó szárító

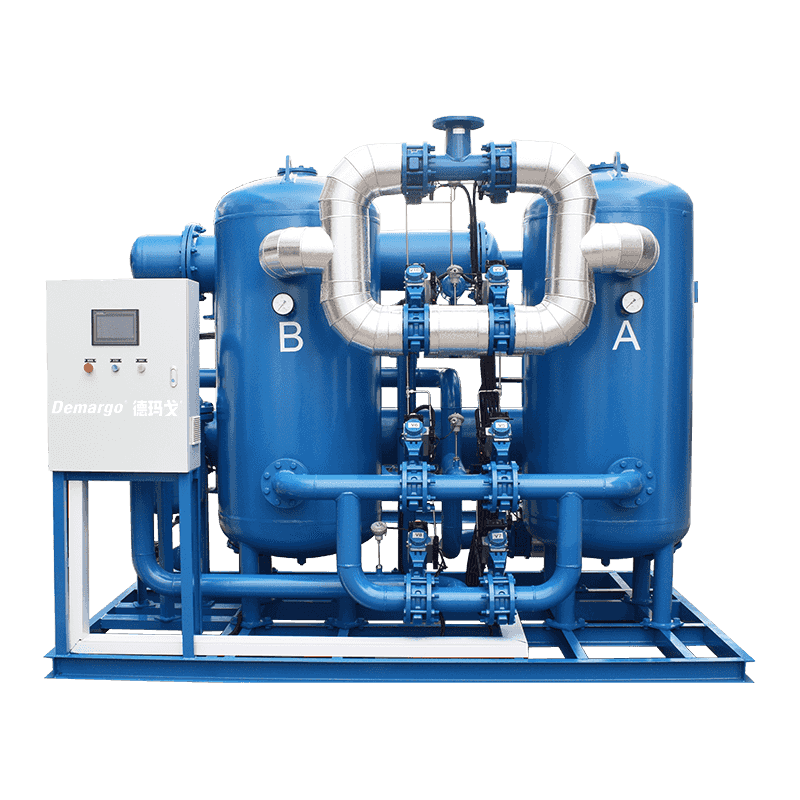

- Adszorpciós szárító (kettős torony típus)

- Kombinált alacsony harmatpont sűrített légszárító

- Kompressziós hő regeneráció adszorpciós szárítója

- Mikro -levegő -fogyasztás, nulla levegőfogyasztás robbantó hő regenerációs szárítója

- Modul/penészmag szárító

- Speciális gázszárító

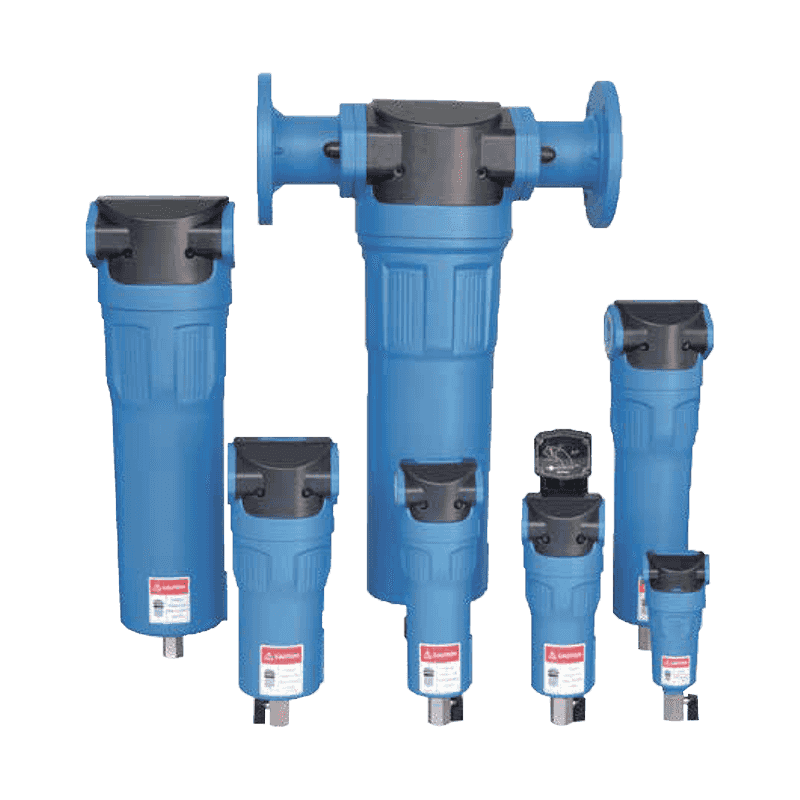

- Sűrített légszűrő

- Rozsdamentes acél sűrített légszűrő

- Nagy hatékonyságú olaj eltávolító

- Hulladékolajgyűjtő/kondenzátum/kondenzátum kezelés elválasztó

- Olajvíz elválasztó

- Vízelvezető típus

- Robbanásálló szárító

- Körülbelül

- Alkalmazás

- Ügy

- Szolgáltatás

- Hír

- Érintkezés

Érdeklődjön most